こんにちは!コーポレートコミュニケーション部の森です。

暑くなったり寒くなったりを繰り返しながら、段々と冬が近づいてきましたね。

こういう季節の移り変わりを感じると、過去に訪れたことのある離れた土地を思い出しませんか?

私にとって、泊まり込みの研修で2週間を過ごした当社のつくば工場も思い出の土地のひとつ。研修が行われたのは9月初旬、まだまだ夏の盛りで暑かったのを覚えています。工場の皆さんに教えてもらって楽しみにしていた宿泊先のホテルの名物”朝食後のホットコーヒー”は、夏の時期だったからなのか、中止になっていました。

今はきっとすっかり寒くなっているであろうつくば工場。東京よりも寒そうだな、ホテルの朝食後のホットコーヒーは再開されたのかな、なんて考えはじめると、また足を運びたくなってくるものです。

今回の研修レポートでは、そんなつくば工場の研修で学んだことについて、ご紹介していきたいと思います。

つくば工場の特色1つ目は、ライン生産を行っているところです。

つくば工場では針製造の自動化が進められているため、本社工場研修で学んだ針製造工程の一連の作業が機械(以下、針製造機)で行われています。

「自動化」と聞いた私の脳内には同じものを大量生産するイメージが浮かんだのですが、そこは「少量多品種生産」を特長としている当社。針製造機の動きを細かく設定することができるため、注文内容に合わせた規格の針があっという間に出来上がります。

針製造機の精密さもさることながら、印象に残ったのは針製造機を使いこなし生かしている現場の皆さんの対応力。針製造機の操作やメンテナンス、エラーが出たときの対応など、一見いとも簡単に行っているように見えるそれらの動きは皆さんの知識と経験からなるもので、私が針製造機を見ても何が何やら全くわかりません。

さくさくと対応されるその背中がとても頼もしく見えたとともに、エラー音を出し人を呼んで、直してもらってまた元気に動き出す針製造機が段々と可愛く見えてきて、針製造機もつくば工場の一員なんだな、と思うことができました。

つくば工場の特色2つ目は、自社製の製造機を作る部署があるところ。

先ほどのお話に出てきた針製造機も、実は当社で作ったものです。当社では職人さんの技術を途絶えさせないようにするために生産の自動化を進めており、その細やかな技術を忠実に再現するために、機械をも手作りしています。

機械は私の身体よりも大きなものがあったり種類も色々あったりしたので、漠然と大所帯の部署なのかな、なんて思っていたのですが、実際に伺ってみるとなんと3人! 本社工場勤務の方を合わせても4人で当社の全ての機械を作り、メンテナンスも行っているとのことで、まさに少数精鋭部隊といった印象でした。

さらに、どんな機械でも関係なく、1つの機械を1人で作っているとのこと。機械を作るということすらピンとこない私にはその大変さの想像もつきませんが、機械や素材の話をされるお姿が楽しそうだったことが印象的で、ものづくりへの興味がさらに掻き立てられました。

研修では実際の金属加工も体験しました。製作したのは銅の文鎮。ドリルを使った穴開け、面取りの作業などすべてが人生初体験で、学びながらもとても楽しい時間を過ごすことができました。

つくば工場の特色3つ目は、放電加工機を使用したものづくりを行っているところ。

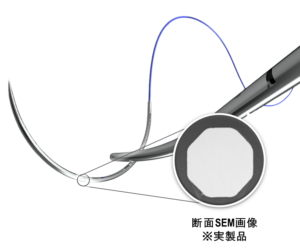

放電加工機とは、液体の中で放電を起こし、それによって起きる火花の熱で金属を溶かして加工する機械です。この放電加工機は微細加工に適しているため、微細加工を得意としている当社でも大活躍しています。

設備紹介 – CROWNJUN (株)河野製作所 医療用縫合糸 (konoseisakusho.jp)

かくいう私も放電加工機というものを知ったのも見たのも初めてで、初めは「なんだか凄そうな機械だなあ」と思った程度でした。しかし、研修の中で実際に操作する機会を頂き、その扱いの難しさと、それを使いこなすことの凄さを身に染みて感じることができました。

機械で加工するとなったとき、「どういう風に加工したいか」を設定する工程があるのはまだ想像できた(だけで、実際にはできませんよ)のですが、驚いたのは最初のセッティング作業の重要さ。加工材料を平坦に、平行にセッティングできるように調整する工程がとても細かく大変で、操作させて頂いた際も何度もやり直しました。けれど最初にきちんとセッティングしなければ、いざ加工が始まってからエラーがでてしまうとその再調整がまたとても大変。研修中にも何度かエラーがでる場面に遭遇しましたが、その対応のあまりの大変そうさに、見てる私まで「もうエラー出ないで!」と念じてしまいました。

研修の日、ちょうど放電加工機を用いた微細加工製品の試作品が完成し、幸運にもそこに立ちあうことができました。顕微鏡で覗かないと何が何だかわからないほど小さいのに繊細に加工されている、その出来上がりはもちろんのこと、これを作れる技術力への感動といったら、この人たちに作れないものなんてないのではないか、と思えるほどでした。

さて、工場研修で学んだことを、全2回、それぞれ3つの特色に分けてご紹介してきました。でもこれはほんの一部で、今回ご紹介しきれなかった魅力あるところもまだまだたくさんあります。

その中でも、私が一番素敵だなと感じたのは、なんといっても働いている皆さんのお人柄の良さ。

挨拶が飛び交い、私にも気さくに声をかけてくださるその居心地の良い空気感にどっぷり浸かった1か月間。工場研修の最終日には終わってしまうことが悲しくて、あと宿泊先のホテルからチェックアウトするのも寂しくて、軽くロス状態になりました。研修が終了した今も、業務で工場に行くチャンスがないか目を光らせながら仕事に励んでいます。

今回の研修で感じた初心を忘れずに、様々なかたちでの広報活動を通して、これから当社の魅力を発信していきたいと思っております。どうぞよろしくお願いいたします!